Podemos clasificar en dos los principales moldes de inyección. Cada una tiene sus ventajas, que dependen en gran medida de los volúmenes previstos. Veamos con más detalle qué tipo puede ser el mejor para su proyecto. Un molde de inyección de plástico de una sola cavidad es la forma más básica de utillaje y la más común. Con este tipo de utillaje, un ciclo de producción produce una pieza acabada.

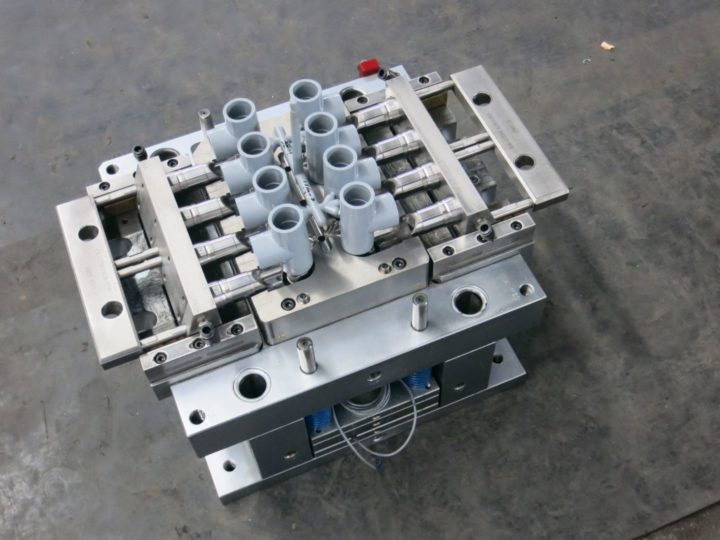

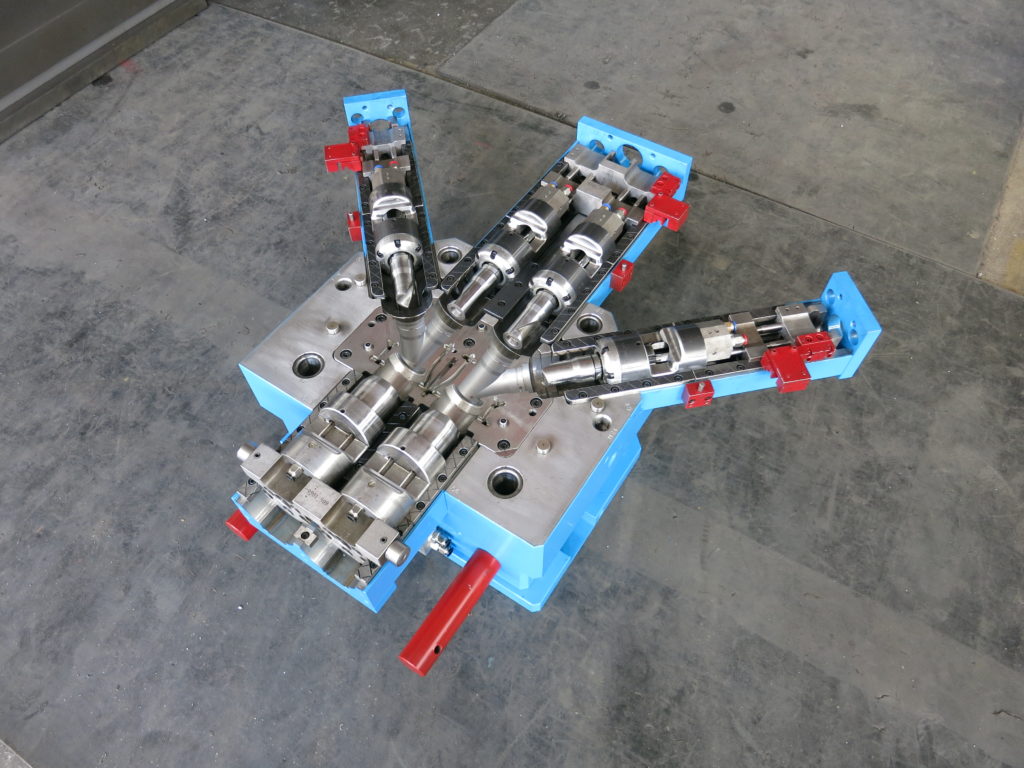

Los moldes de cavidades múltiples o multicavidad tienen al menos dos cavidades y dos núcleos, con un límite práctico de cientos de pequeños núcleos y cavidades. Todas las formas son iguales y se fabrican por pares equilibrados. Al haber tantas cavidades, un ciclo de producción puede fabricar docenas o incluso cientos de piezas acabadas, dependiendo de la capacidad de la máquina de moldeo.

En Gestión de Compras contamos con una amplia experiencia diseñando y produciendo moldes de inyección de plástico, tanto de una como de multicavidades. No dude en compartir con nosotros su proyecto para desarrollar sus moldes y piezas junto a nosotros.

Analicemos detenidamente las características de cada una:

MOLDES DE CAVIDAD ÚNICA

Hay muchas buenas razones para utilizar el moldeo por inyección de plástico de una sola cavidad.

Ventajas de las herramientas de una sola cavidad

- Fabricación más rápida

- Opción de utillaje menos costosa para formas básicas

- Fácil de controlar los parámetros de procesamiento, por lo que las condiciones de moldeo tienden a ser más estables y predecibles

- Más adecuados para volúmenes bajos de piezas acabadas

Inconvenientes de las herramientas de cavidad única

- Tiempos de producción más lentos

- Mayor coste por pieza acabada

MOLDES DE CAVIDADES MÚLTIPLES

El utillaje de cavidades múltiples es una solución excelente para el proyecto adecuado. He aquí algunas de sus ventajas.

Ventajas de utilizar utillajes de cavidades múltiples

- Más piezas por ciclo, por lo que son adecuadas para pedidos más grandes

- Menor coste por pieza que un utillaje de una sola cavidad

- Mejor consistencia de color entre piezas

Inconvenientes del uso de herramientas multicavidad

- Lleva bastante más tiempo diseñar y fabricar utillajes multicavidad, y son más caros.

- Deben realizarse análisis MoldFlow para predecir, y controlar, las tensiones y limitaciones adicionales que la resina encuentra en el interior de la herramienta.

- Utilizan sistemas de compuertas y canales más complejos, así como canales de refrigeración.

- Puede que sea necesario reorientar la pieza dentro de la herramienta para permitir diferentes ubicaciones de las compuertas. Esto, a su vez, afectará a las marcas de los expulsores, los testigos de las compuertas y otros defectos menores de la pieza acabada.

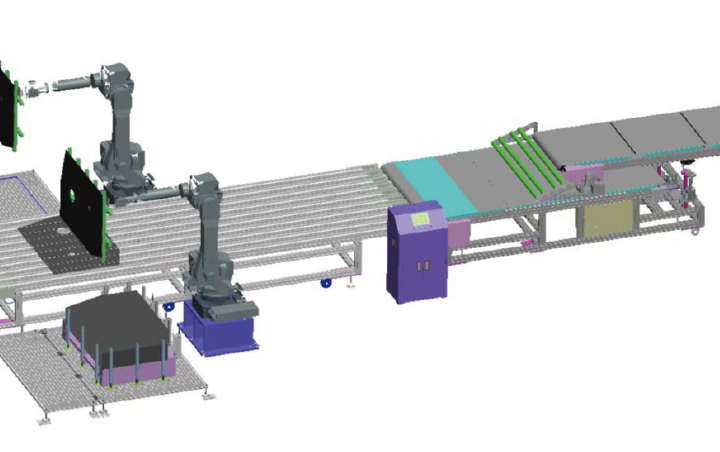

TIEMPOS DE CICLO Y HERRAMIENTAS DE UNA O VARIAS CAVIDADES

El tiempo de ciclo de producción es una variable crítica que los desarrolladores deben ser capaces de predecir y controlar. El tiempo de ciclo influye directamente en el volumen de piezas que pueden fabricarse -y por tanto enviarse- en un plazo determinado, además de afectar al coste por pieza.

Cuando los volúmenes de pedidos aumentan, es ventajoso reducir los tiempos de ciclo al mínimo. Esto es menos problemático con pedidos más pequeños.

Pero para conseguir los tiempos de ciclo más rápidos posibles, puede ser necesario hacer una inversión inicial en aceros para herramientas de mayor calidad, herramientas de cavidades múltiples y recubrimientos de la superficie de las herramientas que prolonguen su vida útil al tiempo que mejoran su rendimiento.

Una vez más, este gasto adicional sólo se justifica si el volumen previsto es lo suficientemente alto como para recuperar el coste con el tiempo.