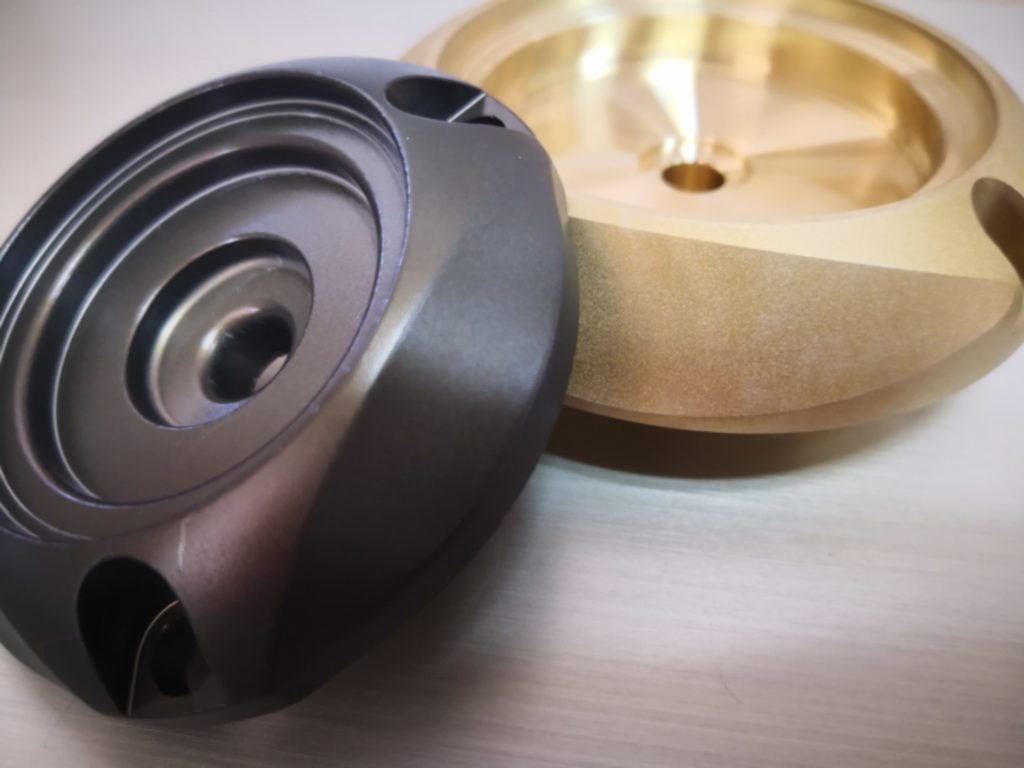

El die casting o fundición a presión es un proceso de fabricación que utiliza grandes presiones para forzar el metal fundido desde un crisol hasta una camisa metálica. Posteriormente el material se inyecta mediante un vástago hasta un molde preformado (matriz). Una vez inyectada, la pieza se enfría, solidifica y se remueve del molde. Este proceso se utiliza tanto para piezas como para lingotes.

Las piezas fabricadas se caracterizan por su gran uniformidad, buen acabado superficial y una gran precisión dimensional. Las dimensiones de las piezas varían dependiendo de las especificaciones. Los pesos van desde unos gramos de las piezas más pequeñas hasta varias toneladas. Podemos obtener incluso piezas de paredes extremadamente delgadas. De hecho, la mayoría de las piezas no necesitan el proceso de mecanizado final o necesitan un mecanizado muy ligero.

Tipos de fundición a presión

Los dos tipos principales de colada a presión son:

- El proceso en cámara caliente: El sistema de inyección está sumergido dentro del metal fundido en el crisol, que a su vez es parte integral de la máquina.

- El proceso de cámara fría: El material se aporta desde un crisol externo hasta la camisa de inyección, donde un émbolo operado hidráulicamente empuja el metal inyectándolo dentro del molde.

Dentro de estas 2 categorías tenemos algunas variaciones: Fundición bajo presión, Fundición al vacío y Fundición prensada.

En Gestión de Compras somos profesionales en toda una gama de productos de fundición, además de contar con la versatilidad para obtener partes de productos bajo plano.

Contamos con el apoyo de fábricas equipadas con todas las herramientas necesarias para obtener el producto deseado al mejor precio. Partiendo de la fusión de material, inyección, solidificación y expulsión de la pieza terminada. Además garantizamos que se cumplen los tratamientos posteriores necesarios en las piezas.

Ventajas de fundición a presión

- Alta eficiencia. La maquinaria de fundición a presión cuenta con una alta productividad con respecto a otros procesos.

- Las aleaciones que se usan en la fundición a presión tienen una larga vida útil, fáciles de mecanizar y automatizar.

- Calidad final. La precisión dimensional de la fundición es alta, generalmente equivalente a 6 ~ 7, incluso hasta 4.

- Buen acabado superficial, lo que implica que no será necesario un posterior acabado; bajando los precios por pieza.

- Alta resistencia y dureza, generalmente más alto que la fundición en arena en un 25 ~ 30%, pero extendido, la tasa se reduce en aproximadamente 70%.

- Este proceso permite la fundición compleja de paredes delgadas. Por ejemplo, las fundiciones de aleación de zinc actuales tienen un espesor de pared mínimo de 0.3 mm; fundiciones de aleación de aluminio hasta 0.5 mm; el diámetro mínimo del orificio de fundición es 0.7 mm, y el paso mínimo es 0.75 mm.

Inconvenientes de la fundición a presión

- La principal desventaja del die casting es su elevado coste. Tanto el equipo de fundición necesario como las matrices y los componentes relacionados son muy costosos, en comparación con la mayoría de los demás procesos de fundición.

- El proceso está limitado a los metales de alta fluidez. Los fallos de fluidez pueden provocar un aumento de las tasas de desecho, y los costes de desecho en la fundición a presión son elevados.

- La fundición a presión implica un gran número de piezas, por lo que las cuestiones de repetibilidad son especialmente importantes.

- Los pesos de las piezas fundidas se han limitado anteriormente a entre 30 gramos (1 oz) y 10 kg (20 lb), pero a partir de 2018 se han hecho posibles piezas de hasta 80 kilogramos.

- En el proceso estándar de die casting, la pieza final tendrá una pequeña cantidad de porosidad. Esto impide cualquier tratamiento térmico o soldadura, porque el calor hace que el gas de los poros se expanda, lo que provoca microgrietas en el interior de la pieza y la exfoliación de la superficie. Sin embargo, algunas empresas han encontrado formas de reducir la porosidad de la pieza, lo que permite limitar la soldadura y el tratamiento térmico.