Le moulage sous pression est le moyen le plus rapide et le plus rentable de fabriquer de grands volumes de pièces en aluminium, en zinc ou en magnésium. Les pièces moulées sous pression présentent d’excellents états de surface, conservent des caractéristiques et des tolérances constantes et gaspillent peu de matières premières.

Si vous développez un produit et envisagez le moulage sous pression pour un projet, vous devez savoir que toutes les pièces moulées doivent faire face au problème de la porosité. Elle est inévitable, mais elle peut être contrôlée. Chez Gestión de Compras, nous avons plus de 20 ans d’expérience dans ce processus de fabrication, traitant la porosité dans nos projets et atténuant les effets de la porosité dans les pièces. Voyons ce qui la provoque et comment utiliser les meilleures pratiques de conception pour gérer la porosité et obtenir des résultats supérieurs.

Qu’est-ce que la porosité ?

La porosité désigne un trou ou un vide dans une pièce métallique par ailleurs solide. La taille des pores peut aller du microscopique (micropores) aux grands vides mesurables en millimètres cubes ou plus. Les pores ne sont pas toujours circulaires en section transversale, mais peuvent également prendre la forme de fissures linéaires irrégulières.

La porosité a deux causes principales : le retrait de solidification et la porosité gazeuse. Examinons de plus près les causes de ces deux types de porosité et proposons ensuite des stratégies pour y remédier.

Retrait de solidification

Après avoir été injecté dans la cavité d’un moule, le métal en fusion commence à se solidifier au contact des parois relativement froides de l’outil. Cette solidification entraîne le retrait du métal, mais la vitesse à laquelle cela se produit varie en fonction de la géométrie de l’outil de moulage et du type d’alliage utilisé.

La partie du métal semi-liquide la plus éloignée de la paroi de l’outil est appelée slush, et c’est dans cette zone que les pores sont le plus susceptibles de se former. En outre, lorsque le métal en fusion devient solide, il peut bloquer le passage du liquide vers d’autres parties du moule. Cela peut créer des pores en empêchant la liquéfaction complète de tous les éléments de conception.

Porosité gazeuse

Les poches de gaz se forment de plusieurs façons. Dans le cas de l’aluminium, l’hydrogène peut s’échapper de la suspension et remplir les vides d’hydrogène gazeux.

Il peut également y avoir de l’air piégé à l’intérieur de l’outil de moulage qui n’a pas été complètement évacué ou ventilé lors du remplissage de la cavité. Cet air piégé est appelé air entraîné.

Enfin, d’autres liquides peuvent se mélanger au métal fondu pendant l’injection. Il peut s’agir d’agents de démoulage, de fluide hydraulique renversé ou même d’humidité atmosphérique. Tous ces liquides peuvent se vaporiser rapidement et former des bulles de gaz. Les liquides ou les huiles qui ne se vaporisent pas deviennent des contaminants qui peuvent former des inclusions dans la pièce finale.

Trois types de porosité

Nous venons de voir les deux principales causes des pores : le retrait de solidification et la porosité gazeuse. Dans les deux cas, il peut se produire des pores qui forment l’une des trois sous-catégories principales.

1. La porosité aveugle

Le pore commence à la surface d’un élément et se termine quelque part à l’intérieur du corps du métal. Ce type de porosité n’affecte généralement pas la résistance mécanique, mais peut inviter à la corrosion.

Il est possible de sceller ces pores après la coulée, surtout si la pièce doit maintenir une pression, comme dans un cylindre hydraulique.

2. Porosité traversante

Le pore commence à la surface et crée un canal à travers la pièce et sort par la paroi opposée. Cela provoque une fuite et doit être scellé des deux côtés.

3. Porosité totalement fermée

Ces pores existent dans le corps du métal et ne sont pas exposés à l’extérieur, sauf s’ils sont pénétrés ultérieurement lors de l’usinage. L’existence de ces pores n’est généralement pas évidente, sauf si la pièce est soumise à une tomographie par ordinateur (CT) après la coulée ou si la pièce est ouverte pour des raisons de diagnostic.

Tolérances admissibles pour la porosité

La porosité représente généralement une moyenne de 5 % du volume total de la pièce. Il n’est pas réaliste de vouloir éliminer la porosité, mais plutôt de s’assurer qu’elle est contenue dans les zones où elle ne nuit pas à la fonction ou à l’apparence de la pièce.

Par conséquent, lors de la préparation d’un dessin de conception ou d’un fichier CAO, ces zones doivent être clairement désignées avec un ensemble de spécifications et de tolérances pour les défauts admissibles, tout comme ce serait le cas pour les tolérances dimensionnelles. Les spécifications relatives à la porosité prennent généralement la forme suivante : nombre de pores dans un volume donné ; taille maximale admissible par pore ; et pourcentage du volume total par pièce.

Les fabricants utilisent ces informations pour ajuster les paramètres de moulage en conséquence. Cela signifie autoriser la porosité dans certaines zones moins critiques et l’éviter dans d’autres. Ces compromis devront toujours être pris en compte, il est donc préférable de les envisager dès le début d’un projet.

Conseils de conception d’outils pour éviter la porosité

Il existe certaines pratiques de conception d’outils recommandées qui devraient être employées pour aider à prévenir les causes les plus courantes de porosité.

Épaisseur de la paroi : La cause de loin la plus courante de la porosité est le refroidissement inégal de la pièce dans la cavité, qui est lui-même fonction de l’épaisseur variable des parois.

Le moyen le plus simple et le plus rapide d’éviter ce problème est de maintenir des épaisseurs de paroi uniformes dans la mesure du possible. C’est la tâche du concepteur du moule. De nombreuses autres considérations importantes, telles que la conception des bossages, des nervures, des goussets et autres caractéristiques, sont similaires à celles du moulage par injection plastique.

Taux de rétrécissement : il est affecté par la température de fusion de l’alliage, le temps de refroidissement et la température de refroidissement. Dans le cas de l’aluminium, qui est de loin le matériau de moulage sous pression le plus courant, l’ajout de silicium peut réduire de manière significative le taux de retrait, mais seulement dans un certain pourcentage d’alliage. Une trop grande quantité de silicium peut avoir un effet négatif sur les performances mécaniques de l’alliage.

Il est préférable que le développeur du produit travaille en étroite collaboration avec le fondeur sous pression pour discuter des options de matières premières en fonction de l’application et de la conception.

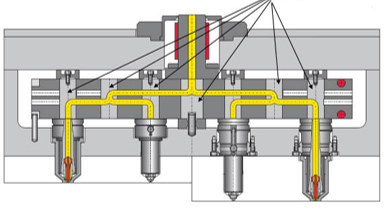

Entraînement : Il est difficile d’éliminer complètement l’air entraîné d’un moule, en particulier pour les formes complexes qui présentent de nombreuses caractéristiques internes où l’air peut être piégé.

Il existe plusieurs stratégies pour limiter l’entraînement d’air. L’une d’entre elles consiste à améliorer la conception de l’outil du moule afin qu’il n’y ait pas d’angles aigus ou de poches par lesquels l’air ne peut pas s’échapper. Il est également possible d’ajouter des évents ou d’optimiser la conception du système de portes et de canaux pour permettre à l’air de s’échapper.

La modification du taux et de la pression d’injection peut aider à l’évacuation de l’air, mais peut avoir des effets négatifs sur la pièce à d’autres égards, ce qui doit être fait avec précaution.

Le moulage sous pression est-il la solution pour vous ?

Chez Purchasing Management, notre équipe travaille avec les clients pour s’assurer que les conceptions sont optimisées afin d’éviter le risque de porosité. Si vous souhaitez travailler avec nous sur votre prochain projet, nous pouvons vous proposer un examen gratuit du projet et travailler avec vous pour trouver des pièces moulées sous pression qui répondent exactement à vos spécifications.

Contactez-nous dès aujourd’hui pour commencer votre prochain projet de moulage sous pression.