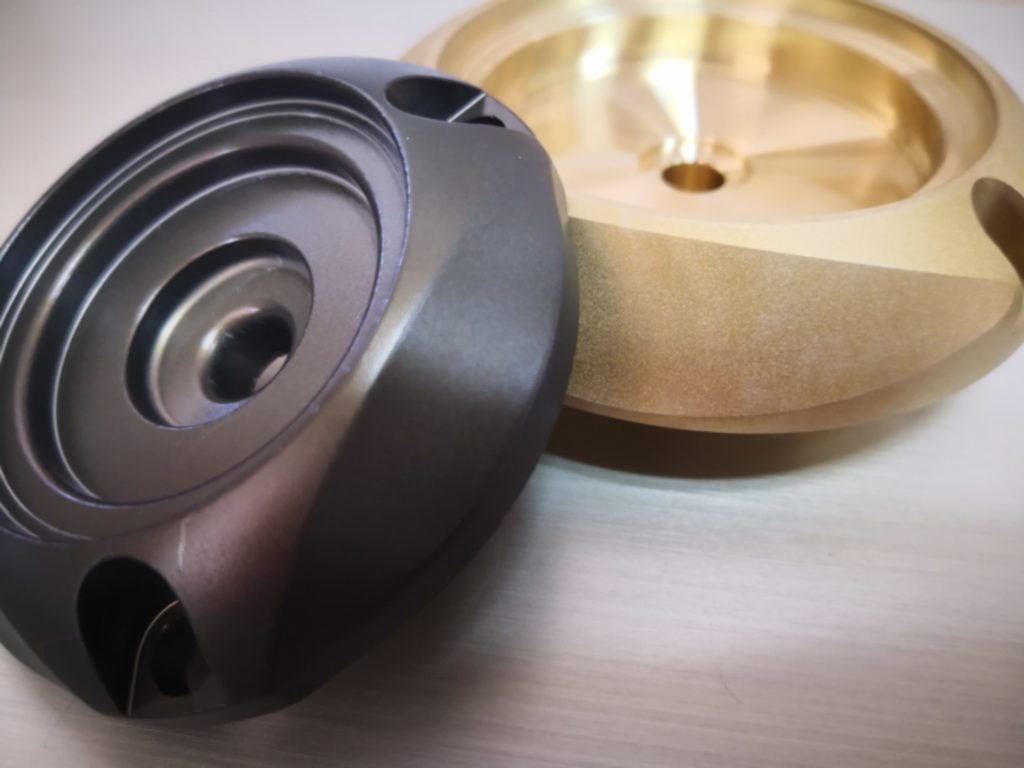

Le moulage sous pression est un processus de fabrication qui utilise une pression élevée pour forcer le métal fondu d’un creuset dans une enveloppe métallique. Le matériau est ensuite injecté par une tige dans un moule préformé (matrice). Une fois injectée, la pièce est refroidie, solidifiée et démoulée. Ce procédé est utilisé à la fois pour les pièces et les lingots.

Les pièces fabriquées se caractérisent par une grande uniformité, un bon état de surface et une grande précision dimensionnelle. Les dimensions des pièces varient en fonction des spécifications. Les poids vont de quelques grammes pour les plus petites pièces à plusieurs tonnes. Nous pouvons même produire des pièces à parois extrêmement fines. En fait, la plupart des pièces ne nécessitent pas d’usinage final ou nécessitent un usinage très léger.

Types de moulage sous pression

Les deux principaux types de moulage sous pression sont :

- Le procédé de la chambre chaude : Le système d’injection est immergé dans le métal en fusion dans le creuset, qui fait lui-même partie intégrante de la machine.

- Le procédé à chambre froide : le matériau est acheminé d’un creuset externe vers le manchon d’injection, où un piston à commande hydraulique pousse le métal dans le moule.

À l’intérieur de ces deux catégories, il existe plusieurs variantes : Le moulage sous pression, le moulage sous vide et le moulage à la presse.

Chez Gestión de Compras, nous sommes des professionnels dans une large gamme de produits de fonderie, en plus d’avoir la polyvalence nécessaire pour obtenir des parties de produits selon les dessins.

Nous disposons d’usines équipées de tous les outils nécessaires pour obtenir le produit désiré au meilleur prix. En commençant par la fusion du matériau, l’injection, la solidification et l’expulsion de la pièce finie. Nous garantissons également que les post-traitements nécessaires sont effectués sur les pièces.

Avantages du moulage sous pression

- Efficacité élevée. Les machines de moulage sous pression ont une productivité élevée par rapport à d’autres procédés.

- Les alliages utilisés dans le moulage sous pression ont une longue durée de vie et sont faciles à usiner et à automatiser.

- Qualité finale. La précision dimensionnelle du moulage est élevée, généralement équivalente à 6 ~ 7, voire jusqu’à 4.

- Bon état de surface, ce qui signifie qu’aucune autre finition n’est nécessaire, ce qui réduit le prix par pièce.

- Résistance et dureté élevées, généralement supérieures de 25 à 30 % à celles du moulage au sable, mais étendues, elles sont réduites d’environ 70 %.

- Ce procédé permet de réaliser des pièces moulées complexes à parois minces. Par exemple, les pièces coulées actuelles en alliage de zinc ont une épaisseur de paroi minimale de 0,3 mm ; les pièces coulées en alliage d’aluminium ont une épaisseur maximale de 0,5 mm ; le diamètre minimal des trous de coulée est de 0,7 mm, et le pas minimal est de 0,75 mm.

Inconvénients du moulage sous pression

- Le principal inconvénient du moulage sous pression est son coût élevé. Tant l’équipement de coulée nécessaire que les matrices et les composants connexes sont très onéreux par rapport à la plupart des autres procédés de coulée.

- Le procédé est limité aux métaux à haute fluidité. Les défauts de fluidité peuvent entraîner une augmentation des taux de rebut, et les coûts de rebut dans le cas du moulage sous pression sont élevés.

- Le moulage sous pression implique un grand nombre de pièces, de sorte que les questions de répétabilité sont particulièrement importantes.

- Le poids des pièces moulées sous pression était auparavant limité à une fourchette de 30 grammes (1 oz) à 10 kg (20 lb), mais depuis 2018, il est possible de fabriquer des pièces pesant jusqu’à 80 kg.

- Dans le processus de moulage sous pression standard, la pièce finale présente une légère porosité. Cela empêche tout traitement thermique ou soudage, car la chaleur provoque l’expansion du gaz contenu dans les pores, ce qui entraîne des microfissures à l’intérieur de la pièce et une exfoliation de la surface. Toutefois, certaines entreprises ont trouvé des moyens de réduire la porosité de la pièce, ce qui permet de limiter le soudage et le traitement thermique.